精密减速器核心功能是减速增扭,是精密传动领域不可或缺的装置。其中,回程间隙小、传动精度高的精密减速器技术壁垒较高、市场需求旺盛。精密减速器根据结构一般可分为行星减速器、谐波减速器、RV减速器,常用于机器人、数控机床等高端领域。

人形机器人产业发展助力精密行星减速器和谐波减速器的市场快速扩容。从当前各家人形机器人本体结构上看,使用了较多行星和谐波减速器。

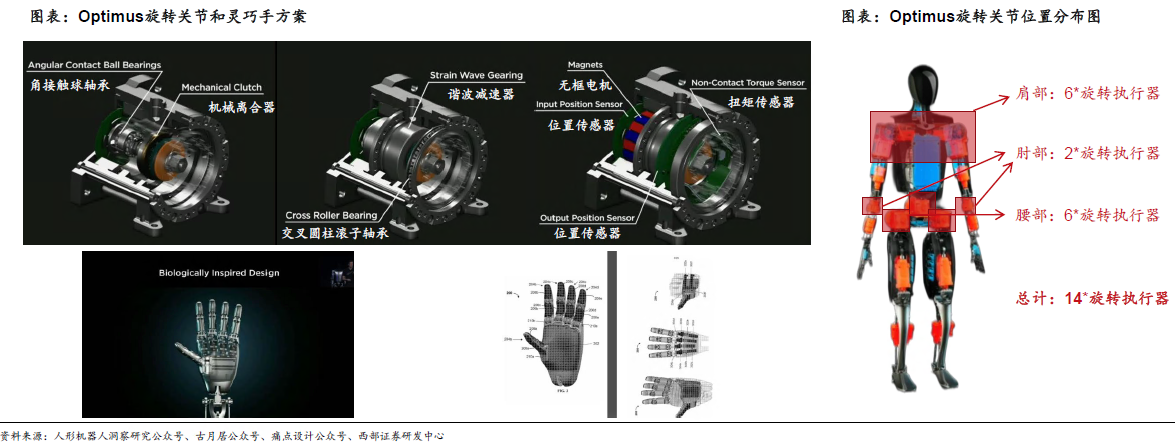

以特斯拉人形机器人Optimus Gen-2为例,其全身共使用了14个谐波减速器和12个行星减速器,14个谐波减速器分别用于肩部、肘部、腰部等部位的旋转关节中,12个行星减速器则用于灵巧手内部传动装置中(单手用6个)。另外,智元远征A1、宇树G1、优必选Walker X等国产人形机器人本体设计中也使用了精密行星或谐波减速器。

一、精密减速器核心功能是减速增扭,是精密传动领域不可或缺的装置

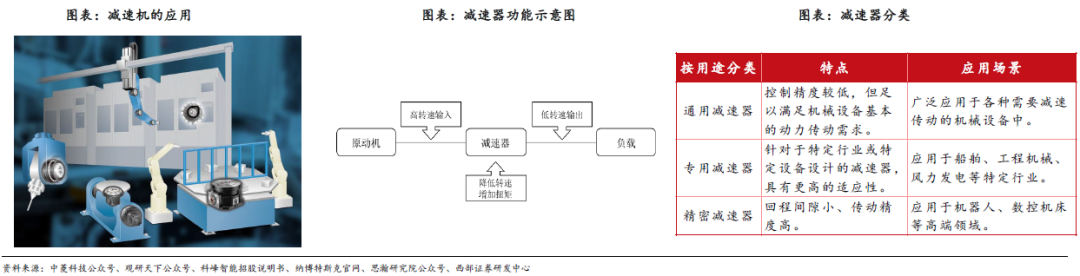

减速器是一种动力传动装置,是连接动力源和执行机构的中间机构,可通过内部的齿轮、蜗杆等传动机构,将高转速、低转矩的输入转换为低转速、高转矩的输出。

同时,还能起到增加传动精度和增加负载能力的作用。其中,回程间隙小、传动精度高的精密减速器技术壁垒较高、市场需求旺盛。精密减速器根据结构一般可分为行星减速器、谐波减速器、RV减速器,常用于机器人、数控机床等高端领域。

人形机器人产业发展助力精密行星减速器和谐波减速器的市场快速扩容。

从当前各家人形机器人本体结构上看,使用了较多行星和谐波减速器。以特斯拉人形机器人Optimus Gen-2为例,其全身共使用了14个谐波减速器和12个行星减速器,14个谐波减速器分别用于肩部、肘部、腰部等部位的旋转关节中,12个行星减速器则用于灵巧手内部传动装置中(单手用6个)。另外,智元远征A1、宇树G1、优必选Walker X等国产人形机器人本体设计中也使用了精密行星或谐波减速器。

哈默纳科在谐波减速器领域优势明显,绿的谐波等国内企业奋起直追。

根据GGII数据显示,2021年,哈默纳科在谐波减速器领域的市场份额超过80%,竞争优势明显。我国在精密谐波减速器领域起步较晚,国内谐波减速器企业市占率较低,但是以绿的谐波为代表的自主企业,经过多年研发,在国内率先实现了谐波减速器的工业化生产和规模化应用,打破了国际品牌在国内机器人谐波减速器领域的垄断。

随着国产自主品牌减速器厂商与国产机器人厂商通力合作,自主品牌市场份额正稳步提升。另外,当前国内人形机器人产业百花齐放,凭借快速响应和成本优势,自主品牌精密减速器企业有望充分受益。

智能汽车与AI机器人技术同源,国内汽车零部件企业争先布局人形机器人,二者产业链或将高度重合。

特斯拉直接将FSD和Autopilot技术复用到Optimus人形机器人,显示出智能汽车和机器人软件算法上具有同源性。小鹏、小米、比亚迪、广汽等汽车主机厂已经开始投入人形机器人研发,而且汽车零部件里的典型企业(如拓普、三花、北特、贝斯特、豪能等)也纷纷拓展人形机器人相关零部件业务,我们认为,未来汽车主机厂或将成为人形机器人重要生产商和终端用户(如生产制造场景),汽车产业链和人形机器人产业链有望高度重合。

1、减速器:减速增扭的关键传动部件

1.1 定义:减速器是处于动力源和执行机构中间的装置,是一种动力传达机构,其利用齿轮的速度转换器,将电机的回转数减速到所要的回转数,并得到较大转矩的装置。

作用:

a) 降低转速:在设备运转过程中,电机可以提供较高的转速,但不同的应用场景和功能需求需要匹配不同的转速,因此需要使用减速器对电机的输出转速进行减速。

b) 增大扭矩:转速的降低换来的是扭矩的提高,从而使得额定输出功率不变的电机能够应对更大的负载、对抗更大的阻力。

c) 增加传动精度:减速器能够提高电机的传动精度,减小了传动误差和回程误差,适用于对传动精度要求较高的场合。

d) 增加负载能力:减速电机通过减速器提高了输出扭矩,增加了系统对负载的适应能力,能够承受更大的负载和冲击负荷。

1.2 分类:减速器按用途和精度可分为三类:

1)通用减速器,广泛应用于多领域,满足基础动力传动需求;

2)专用减速器,以大型、特大型为主,多为非标、行业专用产品,包括船用齿轮箱、冶金齿轮箱、风力发电齿轮箱、工程机械齿轮箱等;

3)精密减速器,回程间隙小、传动精度高,常用于机器人、数控机床等高端领域,包括精密行星减速器、RV减速器和谐波减速器等。

二、精密减速器主要包括行星、RV、谐波减速器

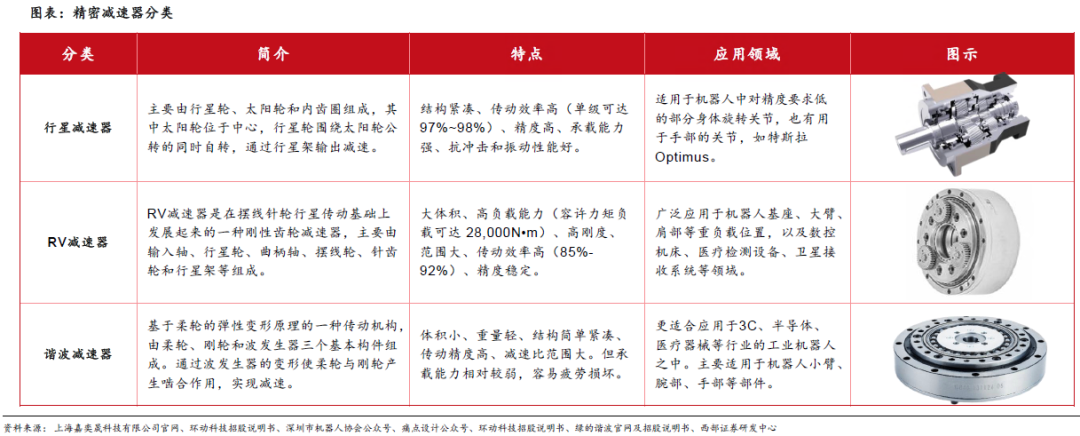

精密减速器根据结构可分为三类:

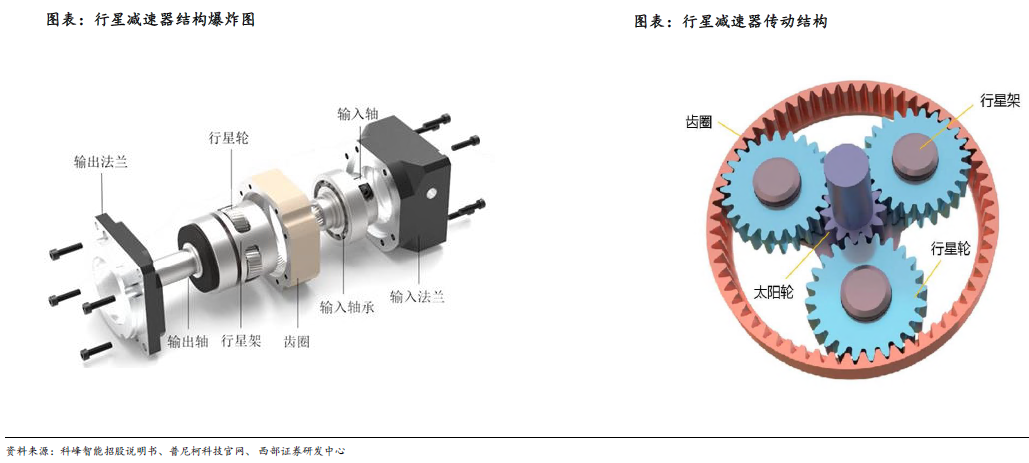

1)行星减速器,主要由行星轮、太阳轮和内齿圈构成,结构紧凑且传动效率高,适用于机器人中对精度要求低的部分身体旋转关节;

2)RV减速器,减速比范围大且承载能力强,刚性和耐过载冲击性能好,广泛应用于机器人基座、大臂、肩部等重负载位置;

3)谐波减速器,基于柔轮的弹性变形原理,体积小、重量轻且传动精度高,但承载能力相对较弱,更适合应用于3C、半导体、医疗器械等行业的工业机器人小臂、腕部、手部等部件。

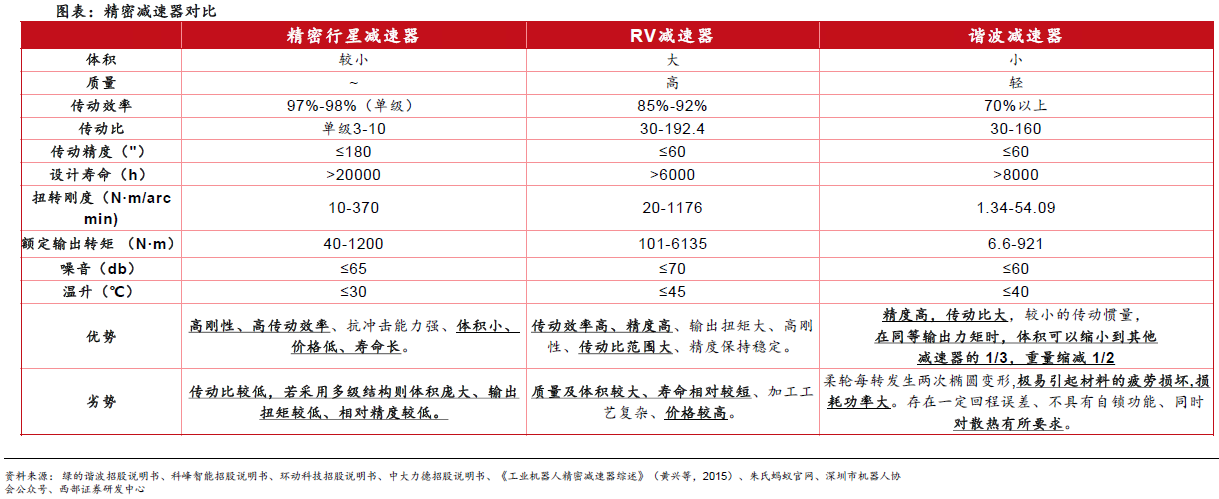

三种精密减速器特点对比

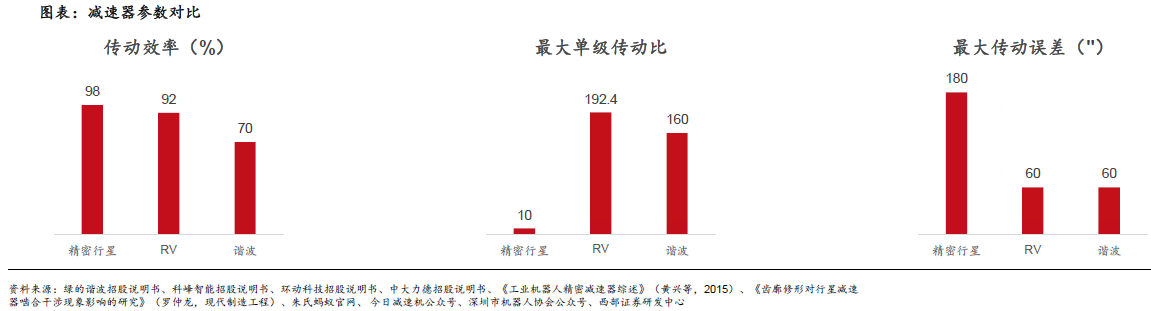

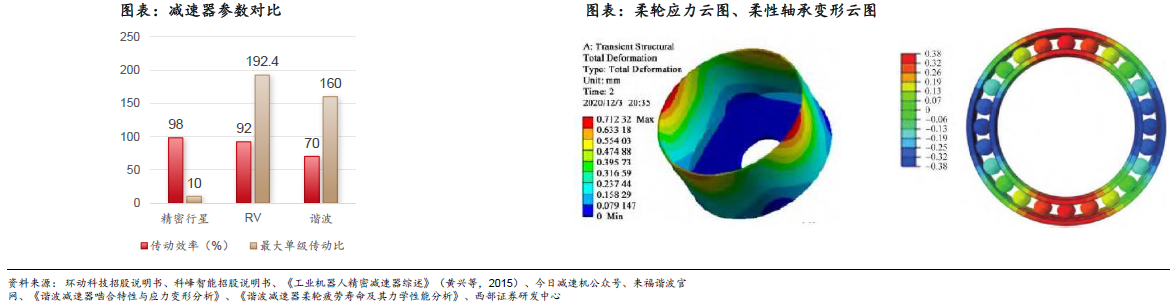

精密减速器因结构差异而各具优劣:精密行星减速器以其高刚性、高传动效率、强抗冲击能力、紧凑的体积、经济的价格及长寿命著称,但传动比相对较低,多级结构会导致体积增大,输出扭矩有限,且相对精度稍逊。RV减速器则以其高效的传动、高精度的输出、大扭矩、高刚性、广泛的传动比范围及稳定的精度表现突出,然而,其质量与体积较大,寿命相对较短,加工工艺复杂,价格偏高。

谐波减速器在精度、传动比方面表现优异,传动惯量小,体积/重量可大幅减小至其他减速器的三分之一/二分之一,但柔轮每转两次椭圆变形易导致材料疲劳损坏,损耗功率大,且存在回程误差,不具备自锁功能,对散热也有一定要求。

1、行星减速器的结构

结构与原理:行星齿轮传动机构主要由行星齿轮、行星架和太阳轮构成。

精密行星减速器工作时,通常是伺服电机等原动机驱动太阳轮旋转,太阳轮与行星轮的啮合驱动行星轮产生自转;同时,由于行星轮另外一侧与减速器壳体内壁上的环形内齿圈啮合,最终行星轮在自转驱动下将沿着与太阳轮旋转相同方向在环形内齿圈上滚动,形成围绕太阳轮旋转的“公转”运动。行星轮通过公转驱动行星架旋转,行星架与输出轴联接,带动输出轴输出扭矩。

行星减速器的特点

精密行星减速器优点:高承载能力、高传动效率、低成本。

较高承载能力:行星减速器的结构设计合理,行星轮均匀分布在中心轮周围,共享负载,使得每个齿轮承受的负载减小,从而提高了整体承载能力。

高传动效率:行星减速器的传动结构具有对比度和均匀分布的特点,行星轮作用于中心轮和臂轴承的反作用力可以相互平衡,减少了摩擦损失,提高了传动效率。

成本较低:由于行星减速器本身的结构简单,相较于RV减速器、谐波减速器来说生产组装过程中所需加工组装的零件少,从而降低了生产成本。

精密行星减速器缺点:较低的传动比、较低的传动精度。

单级传动比较低:行星减速器单级传动比在3-10左右,不超过10。在单级行星减速器中,由于齿轮数量有限,齿数比例的选择范围也相对较小,从而限制了传动比的提高。若通过叠加级数提高传动比则会增大体积和质量。

传动精度较低:由于行星齿轮与太阳齿轮之间的啮合间隙,以及行星齿轮之间的相对运动,可能导致一定的传动误差积累,这在多级结构中更为明显。

行星减速器的核心竞争要素

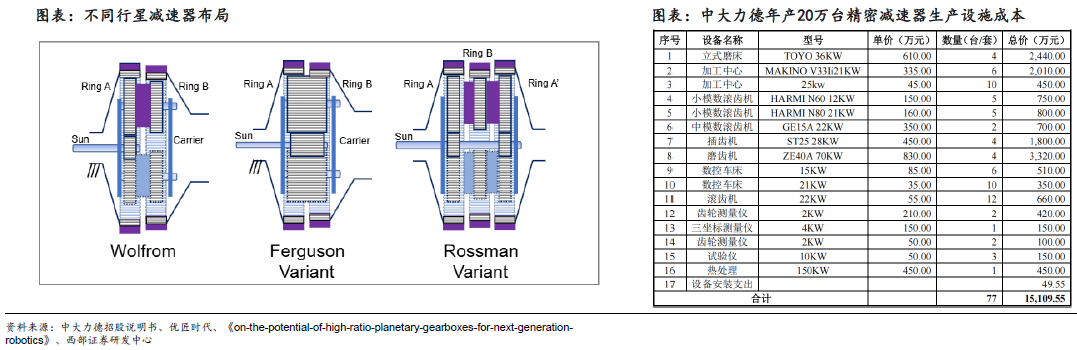

精密行星减速器的核心竞争力主要体现在结构设计能力、工艺技术能力以及资金储备上。

结构设计能力

齿轮结构布局设计:行星减速器由于单级减速比较低,往往需要采用多级结构去提升其整体减速比,此时如何在有限的空间内进行齿轮间的排布以达到尽可能高的传动比便成为新的问题,目前存在多种排布方案,但各有利弊,需要根据需求进行适当的选择及修改。

资金储备

研发投资:精密行星减速器的研发需要投入大量的资金,包括研发人员的薪酬、实验设备的购置和维护、原材料的研发和采购等。这些投资需要企业具备较强的经济实力和财务稳健性。

生产设备投资:为了生产高质量的精密行星减速器,企业需要购置高精度的生产设备,如磨齿机、插齿机、滚齿机等。目前高端精密加工设备主要依赖进口,单价高昂,同时进口设备的采购交付周期普遍在10个月以上,最久的长达15个月,对企业的资金周转能力提出了不小的要求。这些设备的购置和维护成本较高,增加了企业的资金压力。

工艺技术能力:

加工精度:精密行星减速器的齿轮和轴等关键部件需要采用高精度加工技术,如磨齿、插齿、滚齿等,以确保产品的精度和性能。这些加工技术需要高精度的设备和专业的操作技能,增加了工艺技术的难度。行星减速器的高承载力通过行星齿轮组平分负载来实现,但当存在制造误差时,可能会影响到行星齿轮组的共享负载机制,从而导致减速器整体的负载能力下降。

检测技术:为了确保精密行星减速器的质量,需要采用先进的检测技术对产品的各项性能指标进行检测。这些检测技术需要高精度的测量设备和专业的操作技能,以确保检测结果的准确性和可靠性。

行星减速器的市场竞争格局

精密行星减速器市场主要由日系、德系品牌主导,行业集中度相对分散: 全球市场方面,全球CR3约35%,头部企业竞争格局较为均衡。其中,日本新宝的市场份额为13%,纽卡特和威腾斯坦紧随其后,均有11%的市场份额。

国内市场方面,国内CR3约41%,相比全球市场来说集中度更高。其中,日本新宝的市场份额为20%,占比最高,威腾斯坦占比约12%,纽卡特9%, CR3在国内市场地位与全球市场的地位类似。我国从20世纪60年代起开始研制应用行星减速器,在三大精密减速器中开发时间最早,并且相对来说行星减速器的结构较为简单,技术设计壁垒较低,国内自主品牌的市占率正在稳步提升。

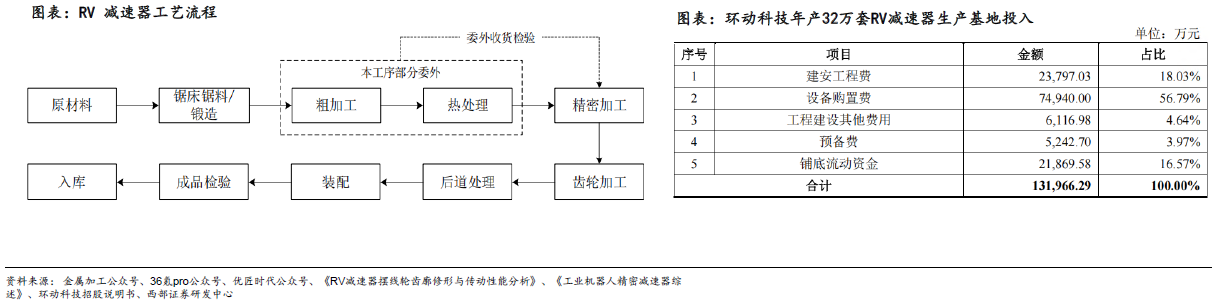

2、RV减速器的结构

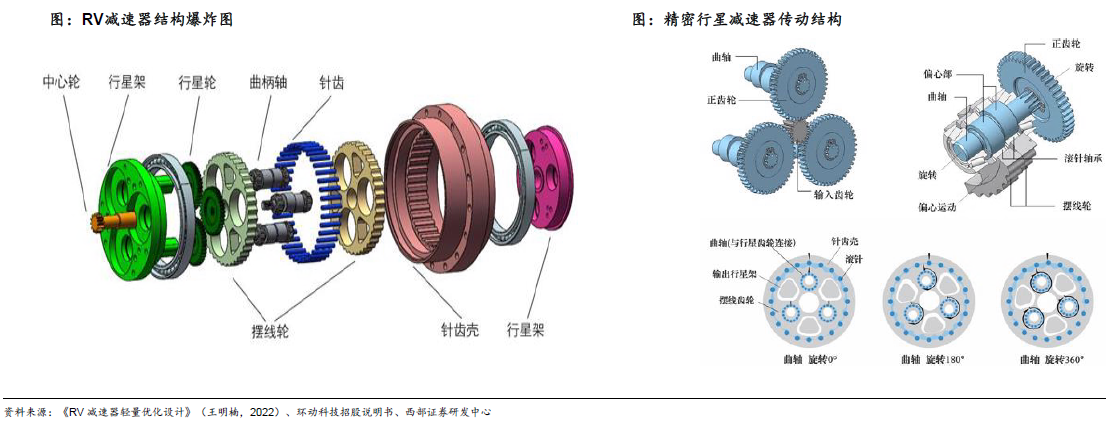

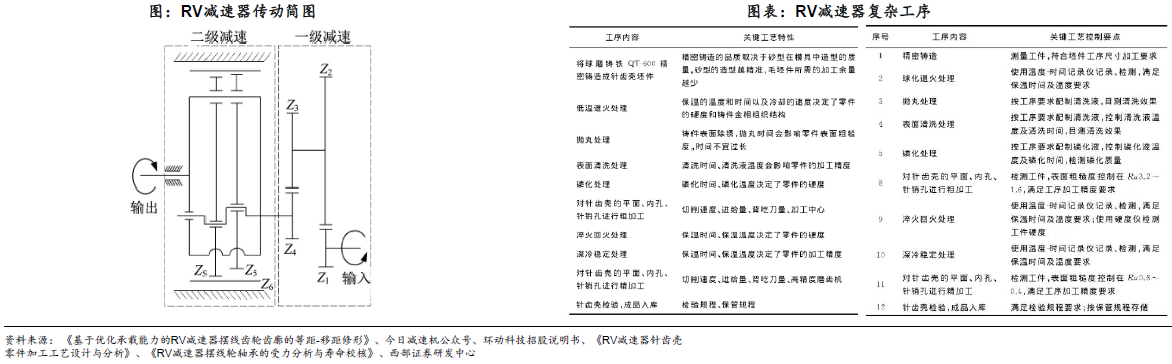

RV 减速器是由行星齿轮减速机一级+摆线针轮减速机后级组成的二级减速机:

第一级减速:电机带动中心轮旋转,中心轮旋转带动与其啮合的行星轮转动。由于中心轮齿数小于行星轮齿数,从而形成第一级减速。

第二级减速:每个行星轮与各自的曲柄轴相连,中心轮带动行星轮转动从而带动曲柄轴以相同的转速转动。曲柄轴的偏心部通过滚针轴承安装的2个摆线轮(RV 齿轮)在外壳内侧的针齿槽中的针齿数比 RV齿轮多 1 齿。曲柄轴旋转 1 周时,2 个摆线轮也进行 1 次偏心运动(曲轴运动)。摆线轮沿着与曲柄轴运动方向相反方向转动 1 个齿,从而实现减速。

RV减速器的特点

RV减速器具有高扭矩、高传动比、高承载能力的优势。

高承载能力:RV减速器低速级摆线轮结构为180°对称分布,摆线轮与针轮的理论最大啮合齿数可达总齿数1/2,载荷被均匀分配到多个接触点,使得摆线轮的结构受力均匀,提高了减速器传动的平稳性和减速器的承载能力。

高传动比:RV减速器由两级减速构成,整体的传动比是两级传动比的乘积,故其具有较大的传动比范围,能够提供更高的传动比。

高扭转刚度:输出机构即为两端支承的行星架,用行星架左端的刚性大圆盘输出,大圆盘与工作机构用螺栓联结,其扭转刚度远大于一般摆线针轮行星减速器的输出机构。

劣势在于其相对较大的体积质量以及较高的价格。

较大的体积质量:RV减速器本质上是一种二级减速器,同时摆线针轮本身体积质量较高,因此导致RV减速器整体体积质量较大。

较高的价格:其复杂的行星+摆线针轮减速结构使得在生产过程中需要生产组装大量的高精度零部件比如针齿等,使得整体成本较高。

RV减速器的核心竞争要素

设计能力

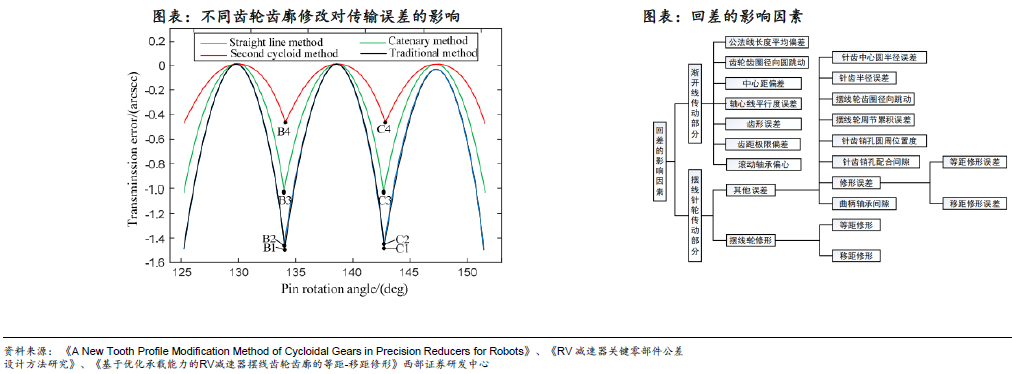

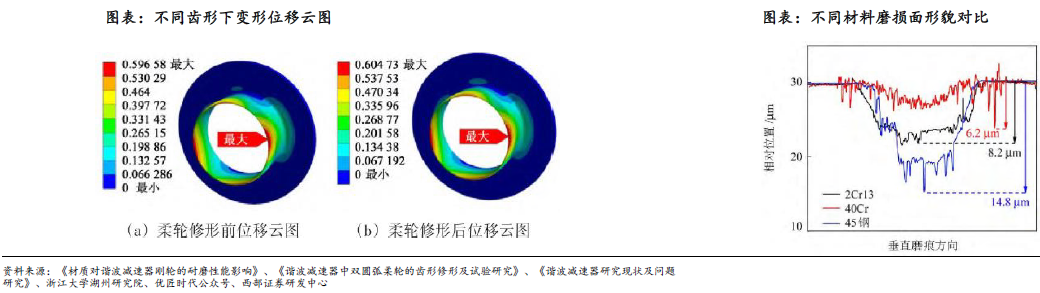

修形设计:摆线齿轮的齿形较复杂,加工工艺要求严格,其修形质量以及齿廓几何精度直接决定着摆线针轮行星传动的运动精度和使用性能。通过摆线轮修形,可以产生摆线传动所需的啮合间隙,补偿制造和安装侧隙或误差,保证合理的径向侧隙,以利于润滑和保证装拆方便。为了补偿装配误差,保持合理的齿隙,便于润滑和装配,行星齿轮传动中的圆柱齿行星传动的理论齿廓一般通过修改设计加工而成,齿廓修改质量是保证机器人精密减速器运动精度的关键。

公差分配设计:RV减速器对回差有较高要求,一般要求不超过1 arcmin,以确保运动的精确性和稳定性。因此在若干减速器部件中分配误差需要在制造前提前考虑,不同部件对回差有不同程度的影响,设计者需要对每个部件的误差进行合理分配。

工艺技术能力

高精度摆线轮的制造能力:RV减速器需要高精度摆线轮来确保传动的稳定性和精度。摆线齿轮的修形精度以及制造误差是影响摆线针轮传动精度的一个重要方面。过大的修形量将产生较大的啮合间隙,会降低其传动精度; 而过小的修形量将产生不了足够的啮合间隙,会导致传动时发生干涉以至于卡死等现象。

质量管理体系:由于RV减速器的制造过程中涉及到大量精密部件的制造与组装,例如滚针,摆线轮,曲柄轴等等。因此需要在每一个制造环节控制产物质量。否则RV减速器独特的两级减速结构会将每一级减速中的误差成倍的放大,可能会对整体的传动精度与传动效率产生极大的影响。

资金储备

设备方面投资较大,据智同科技介绍,针齿壳和摆线轮的加工设备从欧洲进口,单台均价超1500万,国产机床在精度和工艺方面还无法满足要求。前期设备投入至少1个亿以上,而能做到批量生产需要3个亿左右投入。设备采购周期在一年以上,对资金储备有较高要求。

RV减速器的市场格局

日系品牌纳博特斯克占据RV减速器市场主导地位。1926年德国的Lorenz Blanc提出针摆行星传动,后经住友引进、摆线磨床的研制成功,1980年日本帝人精机提出RV传动理论,1986年RV减速器正式大规模生产。先发优势使得纳博特斯克一直主导该领域。但随着本土企业开始进入RV减速器领域,在中低端和中低负载产品上正逐步替代纳博特斯克。

国内自主品牌RV减速器企业市占率快速提升。随着本土厂商的技术不断积累,与国内机器人厂商合作持续加强,国内自主RV减速器企业市占率近年来持续提升。其中,环动科技(双环传动的控股子公司)国内市占率提升明显,从2020年的5.25%上升到2023年的18.89%,已稳居第二。纳博特斯克市占率则持续降低,已从2020年54.8%下降到2023年的40.17%。

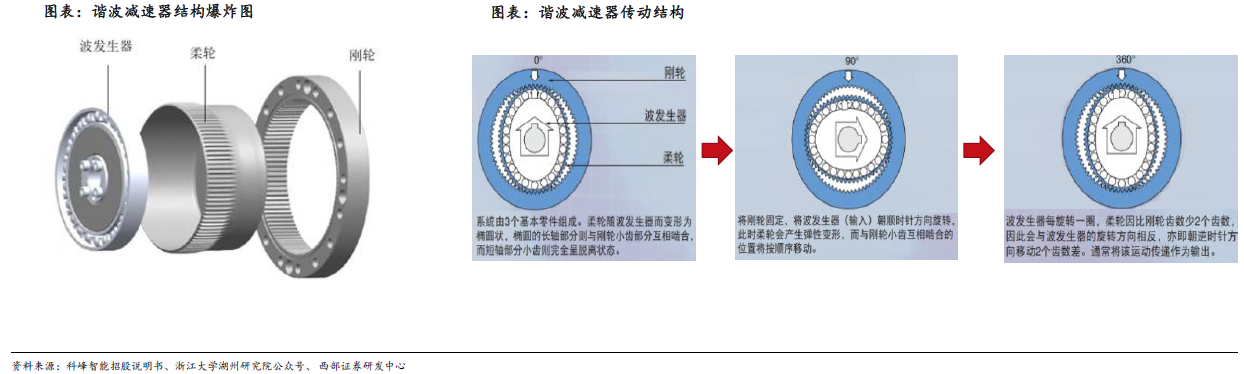

3、谐波减速器的结构

结构:谐波齿轮减速器是一种靠波发生器使柔轮产生可控的弹性变形波,通过其与刚轮的相互作用,实现运动和动力传递的传动装置,其构造主要由带有内齿圈的刚性齿轮(刚轮)、带有外齿圈的柔性齿轮(柔轮)、波发生器三个基本构件组成。

原理:谐波减速器工作时,电机驱动波发生器旋转,刚轮固定,柔轮作为输出端。波发生器迫使柔轮由圆形变为椭圆形,长轴端齿与刚轮完全啮合,短轴端则脱开,其余齿处于过渡状态。随着波发生器连续转动,柔轮变形不断变化,啮合状态也随之改变,经历啮入、啮合、啮出、脱开再啮入的循环,从而实现柔轮相对刚轮沿波发生器相反方向的平稳旋转。

谐波减速器的特点

谐波减速器具有高传动精度、较高传动比、小体积质量的优势。

高传动精度:因为谐波传动中同时啮合的齿数多,误差平均化,即多齿啮合对误差有相互补偿作用,故传动精度高。在齿轮精度等级相同的情况下,传动误差只有普通圆柱齿轮传动的1/4左右。同时可采用微量改变波发生器的半径来增加柔轮的变形使齿隙很小,甚至能做到无侧隙啮合,因此传动空程小,适用于反向转动。

较高传动比:波发生器每旋转180度,由于柔轮和刚轮只存在部分接触,从而只会使得刚轮改变一个齿的位置,从而形成减速效果,因此也具有了较高的传动比。

小体积质量:谐波减速器由于其特殊的柔轮传动结构,使得其核心部件较少,在输出力矩相同的情况下,体积可减少2/3,重量可减轻1/2。

劣势在于其相对较低的传动效率、低扭矩以及较短的寿命。

较低的传动效率:谐波减速器在传动过程中由于柔轮的弹性变形和啮合摩擦等因素,会产生一定的能量损失,导致传动效率相对较低。

低扭矩:谐波减速器在承受大扭矩时可能会面临柔轮变形过大或啮合不良等问题,因此一般情况下输出扭矩较低。

寿命较短:谐波减速器的工作原理依赖于柔轮的弹性变形,这种变形在长期的使用过程中会导致材料的疲劳和磨损。柔轮需要反复高速变形,因而较为脆弱,容易在应力集中区域出现裂纹或断裂。

谐波减速器的技术壁垒

谐波减速器技术壁垒主要体现在柔轮技术、刚轮材料选择上。

柔轮技术

材料选择:例如,国内外柔轮材料较多使用40Cr材料,但晶粒和铁氧体相的不合理会导致局部微裂纹和尺寸精度的变化,因此,需要选择原始坯料纯度高、包含的杂质和非金属夹杂物水平低的材料。

齿形设计与加工:不同的齿形设计会对传动性能产生影响,例如渐开线齿形的传动误差较大;圆弧齿形工作性能良好、摩擦小;摆线齿形继承了圆弧齿廓所具有的优点,但摆线齿轮齿的设计较为复杂困难,制造误差和装配误差会严重影响谐波传动的精度。目前国内大部分厂商采用传统的慢走丝或滚齿、插齿工艺,在生产效率及产量上与国际龙头企业存在一定的差距。

刚轮材料选择

刚轮在传动过程中需要不断地和柔轮相接触,通过摩擦来传动。因此刚轮的抗磨擦程度直接关系到减速器的寿命。例如2Cr13不锈钢、 40Cr中碳合金钢、45钢中硬度相近条件下,40Cr表现出比2Cr13更优异的耐磨性能。45钢与摩擦副材料的硬度值相差最大,耐磨性能最差。这些都需要通过经验积累进行优化选择。

谐波减速器的市场竞争格局

谐波减速器市场竞争格局较为集中,分市场来看:

全球市场方面:Top1哈默纳科占据82%的市场份额,领先优势显著;绿的谐波的市场份额为7%,排名第二,具备一定竞争力。

国内市场方面:CR3占比约72%,市场集中度较高。其中,CR3 哈默纳科/绿的谐波/来福谐波的市场占比分别为38%/26%/8%。随后是日本新宝、同川科技分别占比7%/6%。在国内市场中,绿的谐波与哈默纳科的市场份额差距不明显。

三、精密减速器在人形机器人中的应用

特斯拉人形机器人Optimus Gen-2全身共使用了14个谐波减速器和12个行星减速器。

根据在特斯拉AI DAY中所披露的信息,特斯拉Optimus机器人全身共有40个关节,其中,28个关节分布在肩部、肘部、腰部等部位,全身28处关节采用了3种旋转执行器, 3种线性执行器。另外12个关节则集中分布在灵巧手上,单只手6个关节。

旋转执行器:三种型号分别为:

1)扭矩20Nm,重量0.55kg;

2)扭矩11Nm,重量1.62kg;

3)扭矩180Nm,重量2.26kg。

旋转执行器采用无框电机+谐波减速器+位置传感器+离合器+力矩传感器的结构。

灵巧手关节:多级行星减速器连接电机和手指关节,安装在灵巧手的内部。

精密减速器在人形机器人中的应用

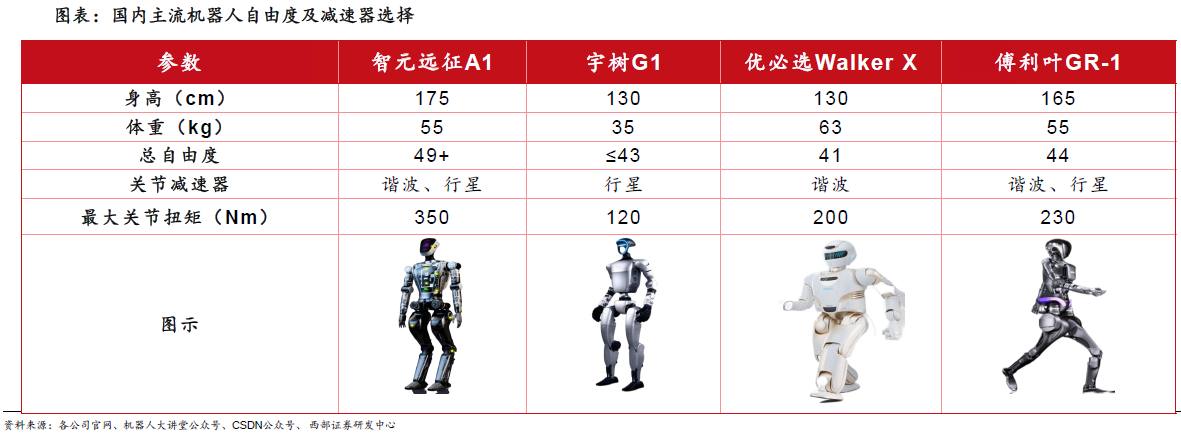

国内人形机器人厂商减速器方案较为多样化,谐波和行星减速器等均有应用:

智元远征A1:全身共有49个自由度,手部具有17个自由度,其关节采用自研的PowerFlow关节,采用行星减速器。

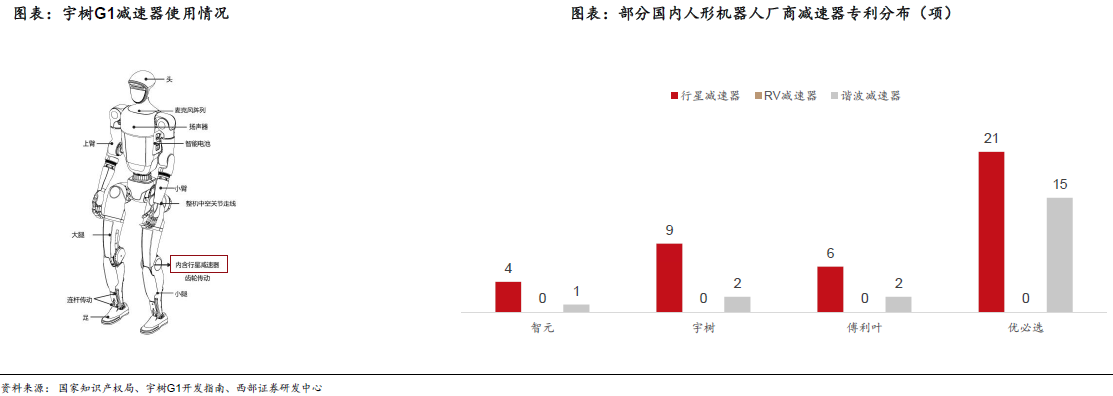

宇树G1:全身拥有至多43个关节电机,最高支持43个自由度,采用三指力控灵巧手,关节处主要采用行星减速器方案。

优必选WalkerX:全身共41个自由度,关键关节采用谐波减速器。同时申请多个关于谐波、行星减速器的专利。

傅利叶GR-1:采用高度一体化设计的FSA执行器作为关节驱动,拥有谐波、行星减速器关节专利。

国内头部机器人厂商的减速器专利主要集中在行星和谐波减速器。优必选自2017年来申请21个有关行星减速器专利,15个谐波减速器专利,其中4个为行星谐波组合专利;傅利叶申请与机器人关节有关的行星减速器专利6项,谐波减速器2项;宇树申请机器人关节相关行星减速器专利9项,谐波2项;智元申请行星减速器4项,谐波减速器1项。

精密减速器传统领先企业

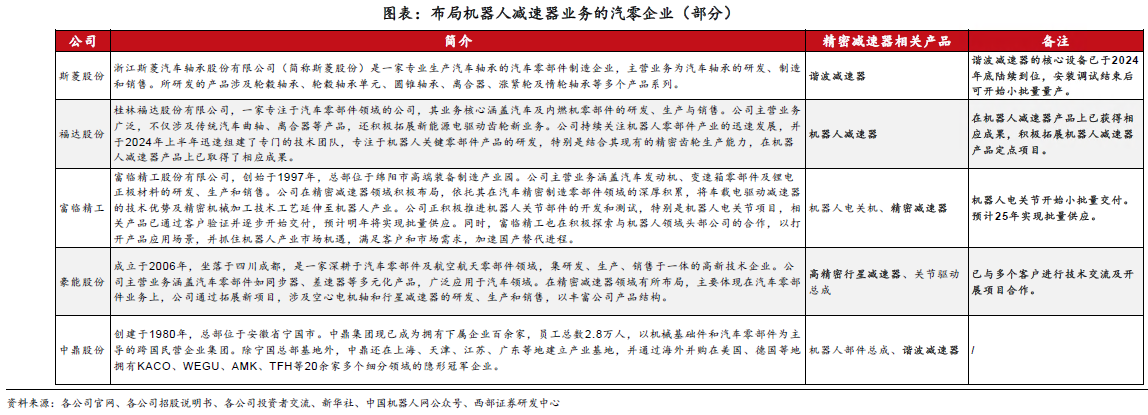

四、多家汽零企业入局机器人精密减速器赛道

智能汽车与AI机器人技术同源,国内汽车零部件企业争先布局人形机器人,二者产业链或将高度重合。

特斯拉直接将FSD和Autopilot技术复用到Optimus人形机器人,显示出智能汽车和机器人软件算法上具有同源性。小鹏、小米、比亚迪、广汽等汽车主机厂已经开始投入人形机器人研发,而且汽车零部件企业(如拓普、三花、北特、贝斯特、豪能等)也纷纷拓展人形机器人相关零部件业务。我们认为,未来汽车主机厂或将成为人形机器人重要生产商和终端用户(如生产制造场景),汽车产业链和人形机器人产业链有望高度重合。

汽零企业纷纷布局机器人精密减速器赛道,制造能力和商务资源优势明显。

据公开信息,已正式宣布入局机器人减速器的汽零企业包括豪能股份、福达股份、中鼎股份、富临精工、斯菱股份等。我们认为,汽零企业具有优秀的大批量生产制造、质量管控及成本管控能力,从汽车零部件业务拓展到人形机器人零部件业务逻辑较顺。而且,汽零企业与汽车主机厂有着较强合作绑定关系,随着各大汽车主机厂入局人形机器人赛道,布局机器人精密减速器领域的汽零企业有望脱颖而出。

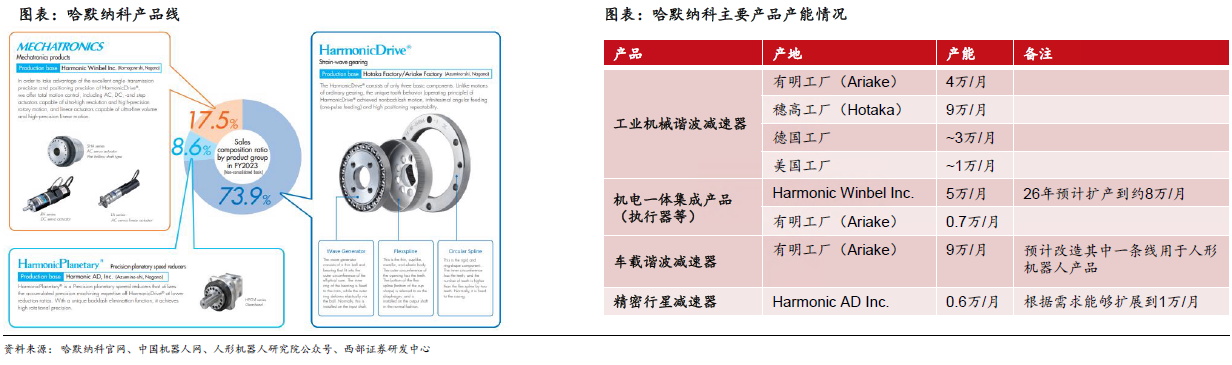

哈默纳科:全球谐波减速器龙头企业

哈默纳科是世界上最早成功商业化谐波减速器的公司之一,专注于谐波减速器技术的研发与创新。自20世纪50年代初,哈默纳科(Harmonic Drive)以其HD产品首次亮相日本市场为起点,踏上了稳步成长与全球拓展的征程。历经HDG在日本市场的成功进军、HD在美国的上市等重要里程碑,公司不仅稳固了本土市场,更开启了国际化的大门。在此过程中,哈默纳科推出了包括AccuDrive、Mecantronics及Harmonic Drive Planetary在内的多项革新性产品,展现了强大的技术实力与市场洞察力。同时,通过与SAMICK ADM、Ome lron Casting Co. Ltd.等企业的深度合作,以及HDL、HIP、HDSys等多个分支机构的建立,公司进一步拓宽了业务领域与市场份额。

哈默纳科下游主要应用场景和客户:哈默纳科的产品广泛应用于机器人、半导体设备、面板制造设备、机床、光学仪器、检测设备、车载等领域。其中,工业机器人是最大的下游应用领域,占比超过50%。其谐波减速器在全球谐波减速器市场中占据了超过70%的市场份额。

谐波减速器产能方面:基于公司公开信息,据不完全统计,公司现有工业谐波减速器产能约17万/月;车载谐波减速器产能约9万/月,其中一条线预计将被改造用于人形机器人相关产品生产制造。

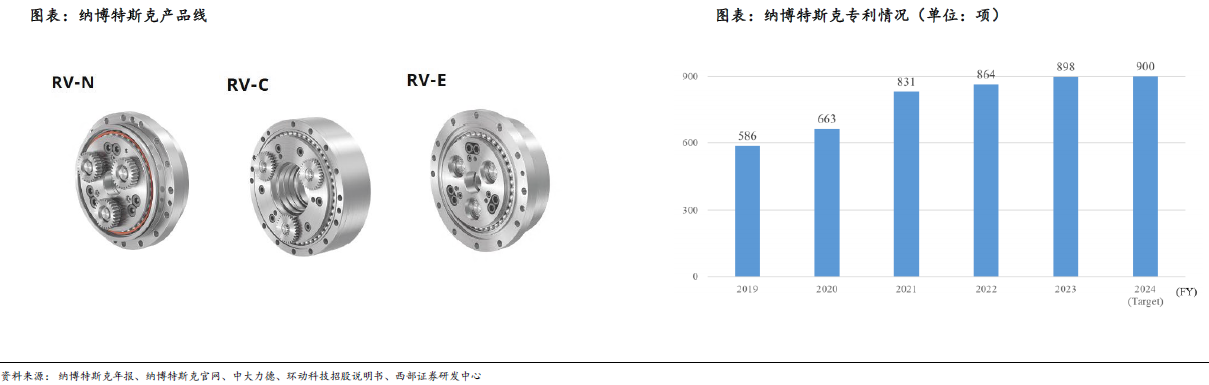

纳博特斯克:世界领先RV减速器制造商

纳博特斯克是一家在传动技术领域具有深厚底蕴与创新能力的全球领先企业。

其核心优势聚焦于精密减速器,特别是RV减速器的研发、制造、销售与服务。成立于2003年,总部位于日本,主营业务为精密减速器制造,产品在RV减速器领域全球市场占有率超过80%,公司的精密纳博特斯克减速器客户主要包括工业机器人和机床,其中工业机器人客户覆盖全球四大家族机器人企业以及各知名机器人厂商。

纳博特斯克高度重视技术研发,申请了大量减速器专利。

公司起源于合并之前的纳博克与特斯克,自合并以来,纳博特斯克顺应日本制造业产品出海的趋势,战略侧重海外扩张与产能建设,不断巩固行业优势地位。公司强调研发投入,近五年累计投入研发费用近500亿日元,在新一代精密减速器、自动门、飞行控制系统等核心产品上积累了丰厚的技术与专利。

绿的谐波:国产谐波减速器破局者,布局精密旋转和直线运动核心产品

公司简介:绿的谐波创立于2011年,公司是一家专业从事精密传动装置研发、设计、生产和销售的高新技术企业,产品包括谐波减速器及精密零部件、机电一体化产品、智能自动化装备等。公司产品广泛应用于智能机器人、 数控机床、医疗器械、半导体生产设备、新能源装备等高端制造领域。公司在国内率先实现了谐波减速器的工业化生产和规模化应用,打破了国际品牌在国内机器人谐波减速器领域的垄断。

把握机器人产业发展机遇,布局旋转和直线运动相关部件。公司在精密旋转传动中重点布局了谐波减速器相关技术和产品;在精密直线传动领域公司正在积极布局了电静液伺服阀和反向行星滚柱丝杠等产品,适用于大负载、高抗冲击性、高频响的应用场景。

产能方面:公司2023年完成了年产50万台精密减速器的扩产项目的房屋土建及相关设备采购工作,并计划2024年内完成相关智能化产线的建设调试工作和达产工作。

中大力德:精密减速器国产替代先锋,拓展机电一体化集成产品

公司简介:中大力德始创于1998年,是一家集电机驱动、微特电机、精密减速器、机器人结构本体及一体化智能执行单元的研发、制造、销售、服务于一体的国家高新技术企业。其核心产品线涵盖了精密减速器系列、传动行星减速器以及多元化的小型与微型减速电机等。公司深耕于国家产业政策大力扶持的先进制造业,其出品广泛应用于工业机器人、智能物流系统、新能源产业、高端机床等多个领域,并在食品加工、包装机械、纺织设备、电子设备、医疗设备等专用机械设备市场中占据一席之地。

布局机电一体化集成产品,有望受益机器人增量需求。

公司顺应行业一体化、集成创新的发展趋势,围绕工业自动化和工业机器人,形成了减速器+电机+驱动一体化的产品架构,推出“精密行星减速器+伺服电机+驱动”一体机、“RV 减速器+伺服电机+驱动”一体机、“谐波减速器+伺服电机+驱动”一体机等模组化产品,实现了产品结构升级。

双环传动:全球齿轮领先企业,机器人减速器业务助力公司成长加速

公司简介:浙江双环传动机械股份有限公司(股票代码:002472.SZ)是全球专业齿轮制造领军企业、中国机器人减速器制造领军企业和中国新能源汽车齿轮制造领军企业,以“改变齿轮行业自给自足的格局”为己任,致力于为全球机械传动系统提供高速低噪、安全低碳的产品。

主营产品:包括乘用车齿轮、商用车齿轮、工程机械齿轮、摩托车齿轮和电动工具齿轮、减速器及其他产品,主要面向车辆的电驱动系统、变速箱、车桥、电动工具、轨道交通、风电以及工业机器人等应用领域。公司在聚焦齿轮主业的同时,也拓展了智能执行机构、工业增/减速机(子公司环欧为主体)、机器人高精密减速器(子公司环动科技为主要实施主体)等新领域的产品。

环动科技:环动科技专注于高精密减速器的研发、设计与生产,能够提供涵盖3~1000Kg负载范围的机器人解决方案,包括 RV减速器、谐波减速器及机电控一体化关节模组、驱动执行器等,全方位满足客户需求。2023年9月,公司发布了筹划子公司环动科技分拆上市的提示性公告,当前分拆计划仍在推进中,即使分拆后双环传动仍会掌握对环动科技的控股权。

鲁公网安备37021302000917号

鲁公网安备37021302000917号